激光是屬于一種新興的高效加工工藝,激光要實現加工其實是特定光束能量與材料的相互作用導致的結果,材料方面我們一般大體分為金屬與非金屬材料,金屬材料則包括鋼、鐵、銅、鋁以及相關合金,而非金屬材料則有玻璃、木、塑料、布革、易脆材料等。激光制造應用到很多產業,但是按材料加工應用區分,目前為止主要還是圍繞這些材料范圍。

激光行業對材料屬性的研究需加強

近幾年,一部分激光產品單價快速下降,比如打標機、金屬平面切割機與手持焊接機等,讓一些人認為激光制造的技術含量降低了。其實不然,激光仍然是一項擁有較高技術門檻的工藝,是對光、機、電的理解與結合,只是以上幾個細分應用早已發展成熟了,而門檻低的激光設備產品容易同質化,導致價格戰,所以才有人認為這些設備沒有技術含量了。中國的激光產業發展較快,是因為有大量的應用需求,而這種測試、試錯的機會使激光新技術得以嘗試,在一些國家即使有新技術突破,但是可能連試用的場景與機會都沒有了。

人們經常討論激光制造的新增長點。事實上,根據目前的觀察,國內絕大部分的激光器、激光設備廠商都是圍繞光束與機械做工作,好一點的就是思考設備自動化的問題。但是對材料的研究是較為欠缺的,什么樣的光束參數適用什么樣的材料,這個工作做得不夠,導致一些企業做出了新的激光器與激光設備,不知道應該用來做什么。我們發現在很多激光企業,擁有光學、機械工程師,但是甚少有材料專業工程師,對材料特性的研究亟待加強。

銅材的高反射率推動綠光與藍光出現

在金屬材料中,鋼鐵類的激光加工早已探索成熟,而在高反材料的加工仍在探索中,特別是銅、鋁材料。銅材料具有非常好的導熱性、導電性,因此廣泛應用于線纜、家電、消費電子、電氣設備、電子元件 、電池等領域。多年來,激光技術努力嘗試在銅材方面加工,但受限于銅材的性質而無法打開應用場景。

首先就是高反射,對于最常見的1064nm紅外激光,銅材的反射率高達90%;其次是銅的良好導熱性,一旦局部加熱后熱量迅速擴散,不容易聚熱達到加工效果;三是不得不選擇更高功率激光進行加工,導致銅材容易變形;即使加工焊接完成,也很容易出現缺陷與漏焊。

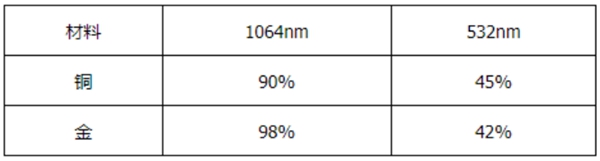

激光波長為1064nm與532nm反射率的對比

經過多年的探索,人們得知采用更短波長的激光綠光與藍光用于焊接銅材料,更為合適,為此推動了綠光與藍光激光器的發展。藍光與綠光的銅材焊接發展

放棄紅外激光采用波長為532 nm焊接銅時,其反射率就大大減小了。采用532 nm波長的激光使得激光光束持續耦合到銅材料上,并且穩定了焊接過程。表格表示的是采用1064 nm和532 nm激光對銅材料進行焊接反射率對比。采用532 nm激光時在銅材料上的焊接效果,可與1064 nm激光在鋼材料上的焊接結果相媲美。

國內綠光激光器成熟商用功率已達到500瓦,而國外在這一方面已達到3000瓦,在鋰電的電機電芯等部件方面焊接效果尤為顯著,近兩年綠光激光器的銅材焊接尤其是在新能源行業的推進成為一個應用亮點。

目前國內某企業采用全光纖綠光激光器路線,已成功攻關1000瓦功率輸出,極大地拓展了在銅材焊接的應用可能性,產品廣受市場歡迎。

過去三年,新型的藍光激光器一度引起行業關注。藍光激光器的波長大約在450nm,介于紫外與綠光之間,但是藍光激光作用在銅材上的吸收率比綠光還好,反射率可降至35%以下。

藍光焊接可以用在熱傳導焊和深熔焊兩種方式下,且都可實現“無飛濺焊接”,減少漏焊孔隙。除了質量上的提升,藍光焊接銅金屬還具有明顯的速度優勢,至少比紅外激光焊接快5倍。原來使用3000瓦紅外光才能完成的效果,采用藍光500瓦即可實現同樣的加工,極大地節約了能量與電力的浪費。

發展藍光激光器在外國

有Laserline、Nuburu等企業,國內則有聯贏、凱普林、大族天成、廣東粵港澳大灣區硬科技創新研究院等。藍光目前是采用光纖耦合半導體技術路線,在能量密度上相對差了一點,因此為了實現更好的銅焊接效果,有些企業開發了雙光束復合焊接。雙光束方式是指采用藍光激光束和紅外激光束同時對銅材料進行拼焊,并且合理設置兩束光斑的相對位置,既能解決高反射問題又能實現足夠的能量密度。

用于冷卻藍光綠光激光設備的特域CWUP-60

應用激光或者開發激光工藝時,對材料的屬性了解非常重要。無論是采用藍光或是綠光,都可以提高銅材對激光的吸收率,但是高功率藍光和綠光激光器目前的成本比較高。相信在加工工藝逐漸成熟,藍光或綠光激光器的使用成本適當下調后,市場應用才會真正迎來放量需求。

本文為廣州特域機電有限公司原創文章,轉載請注明出處:http://www.sxkuohai.com/industrynews/info.aspx?itemid=1375